金鵬銅礦渣浮選工藝,有效提高銅的回收率

發布時間:2020/06/23 13:27 瀏覽量:15015 來源:金鵬礦機

溫馨提示: 如果您想了解更多信息(如選礦設備價格、參數、規格及處理能力等),請聯系我們客服。

24小時熱線: 13606388717 在線咨詢

我國每年銅火法冶煉產生的爐渣在1000萬噸以上,爐渣中含自然銅、少量的氧化銅及硫化銅,銅渣中一般含有具有回收利用價值的鐵、鋅及少量銅等有價元素,甚至有些銅渣還含有鉛、鈷、鎳、金、銀等貴金屬,但我國目前現實情況是,銅渣處理利用率低,尤其是低品位銅渣,大量銅渣的堆存,既占用土地又污染環境,同時還造成資源的巨大浪費,因此,銅渣的綜合處理與利用是迫切需要解決的問題。

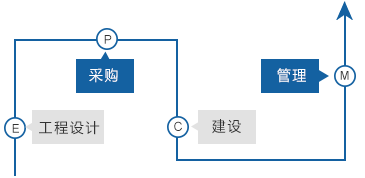

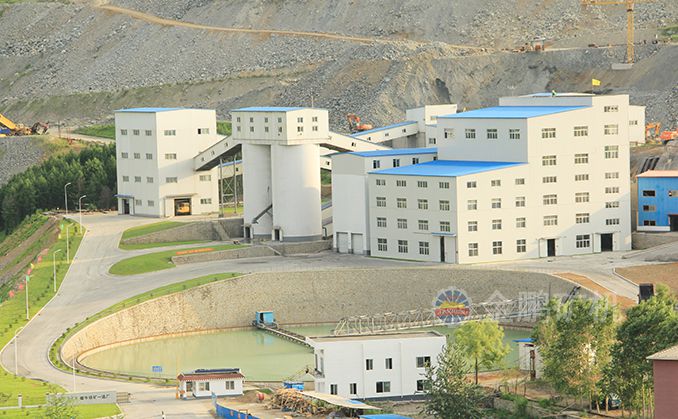

近年來,金鵬集團承攬了國內外諸多銅渣處理項目,在充分研究銅渣特性的基礎上,采取了浮選法處理工藝,該工藝相對較簡單,投資少,經過優化工藝,可以最大限度的回收銅及貴金屬,浮選出來的銅精礦品位可以達到20~25%,銅的回收率85~90%以上,尾礦和精礦脫出的水返回流程使用,做到含浮選藥劑的水零排放。符合國家廢棄物循環利用的綠色環保政策。 下面小編就帶大家了解一下金鵬集團針對銅渣浮選所采取的創新性工藝:

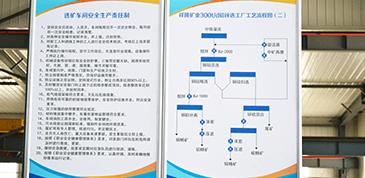

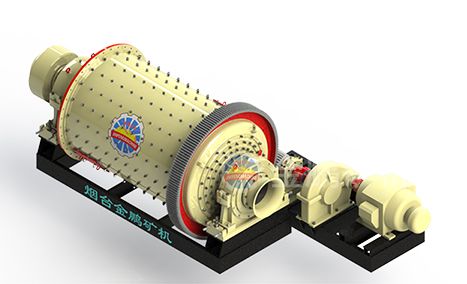

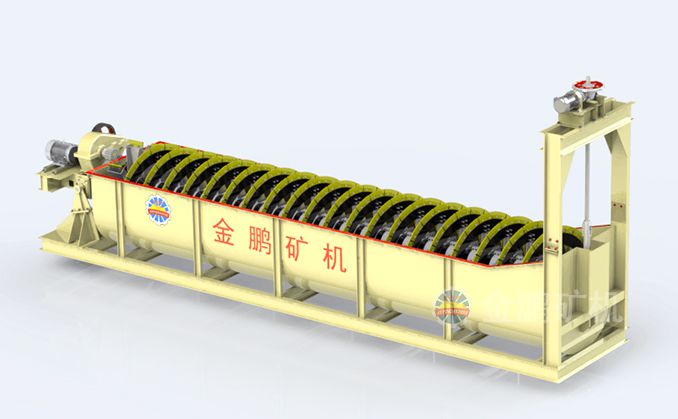

因爐渣密度大,渣塊易破難磨。現階段大型浮選廠的爐渣選別前的碎磨工藝大多采用顎式破碎機加半自磨加球磨的流程。小型浮選廠也有采用三段一閉路破碎+球磨的常規碎磨流程。銅渣種類多,有價金屬的的嵌布狀態復雜,粗細嵌布粒度多,中間粒度少,所以需要在選別的過程中對粗粒銅,細粒銅分別對待,以最大可能提高銅的回收率。磨礦分級工藝一般采用兩段閉路磨礦,磨礦細度大約控制在—325目左右。一段磨礦采用半自磨或格子型球磨機配螺旋分級機或旋流器,二段磨礦采用溢流型磨機配旋流器分級。

因銅渣比重大,單體銅顆粒含量高,為防止銅顆粒沉槽,金鵬集團采用了高濃度浮選作業,一般控制為40%以上,銅渣中自然銅含量大約占全銅的40%左右,這部分銅可浮性很好,所以應該先將這些銅選出,以避免粗粒單體銅的流失。為此,浮選流程設閃浮工藝,首先選出單體粗粒銅。預選尾礦再經過一次粗選,兩次掃選,粗選精礦再兩次精選后得到最終含銅25%的銅精礦。在此工藝部分,使用了金鵬集團自主研發生產的CLF型粗顆粒浮選機,CLF型粗粒浮選機主要有以下特點:

1. 采用了新式的葉輪、定子系統及全新的礦漿循環方式,在較低葉輪周速下,粗粒礦物可懸浮在槽子中部區,而返回葉輪的循環礦漿濃度低,礦粒粒度細,這不僅有利于粗粒浮選,也有利于細粒浮選。

2. 槽內產生上升礦漿,有助于附著有粗粒礦物的礦化氣泡上浮,減少了粗粒礦物與氣泡之間的脫離力。

3. 葉輪周速低,返回葉輪的循環礦漿濃度低,粒度細,因此葉輪和定子磨損大大減輕,功耗低。

4. 葉輪與定子間的間隙大,隨著葉輪和定子的磨損,充氣和空氣分散情況變化不大,可保證選別指標的穩定性。

5. 格子板造成粗顆粒懸浮層,并可減少槽上部區的紊流,有利于粗粒浮選。

6. 采用外加充氣方式,充氣量大,氣泡分散均勻,礦液面穩定,有利于粗粒上浮。

7. 設計了吸漿槽,可使浮選機配置在同一水平上而不需要泡沫泵,且兼顧了細粒礦物的選別。金鵬集團生產的CLF浮選機已在國內外多家銅渣浮選廠使用,證明其設備運行平穩,過流件磨損輕,功耗低,浮選效果好。

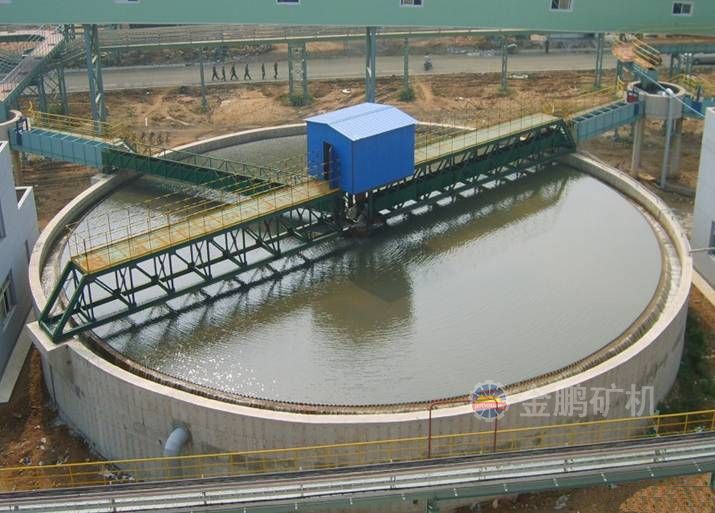

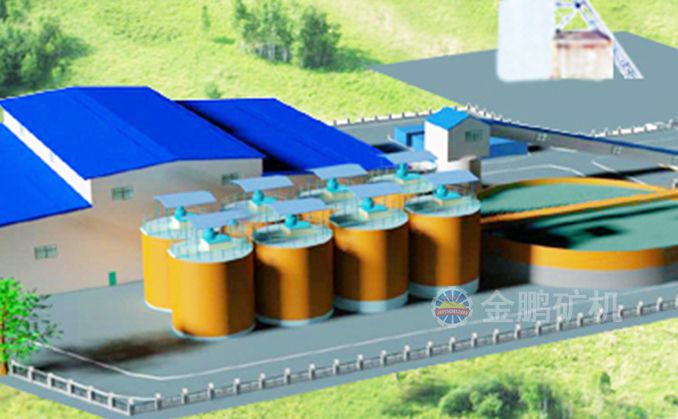

目前,金鵬集團的銅渣浮選回收處理工藝已在國內外多所礦山成功應用,并取得了很好的效果。

上一篇: 鐵礦石選礦方法及工藝流程

English

English Espa?ol

Espa?ol русский

русский